EMS系统的几个Option方案的讨论

草图,只为讨论所用,如有小问题,随时可以讨论。

文哥,咱们简单讨论一下你说的几种方案的优缺点。文中所示草图仅为演示,详细的文件见文中最后的附件。

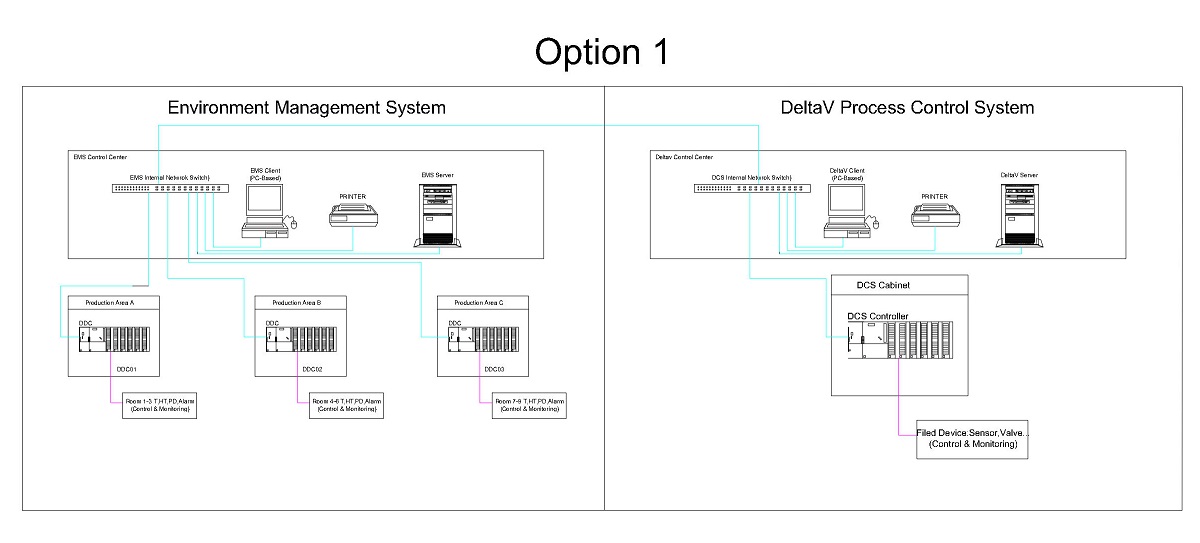

方案1,普通的DDC/PLC作为设备控制器放置于整个工厂的各处,(DDC/PLC于服务器的通讯草图中为BACNET网络信号模式,实际可以有很多其他的模式,类似于modbus,profibus等等)收集车间中的温湿度,压差传感器等的信息,并执行相应各级报警灯的功能。服务器收集DDC/PLC上的信息并保存,生成报告,最后再将EMS中的数据通过网线的形式传递至DeltaV服务器中。

优点:DDC/PLC价格相对较低,分布也容易,每个DDC/PLC损坏都只影响相应区域。

缺点:DDC/PLC可储存数据较少,网络以及设备故障直接会导致数据丢失。另外DDC和PLC理论上在GMAP5里为自定义程序类型,验证工作较复杂。

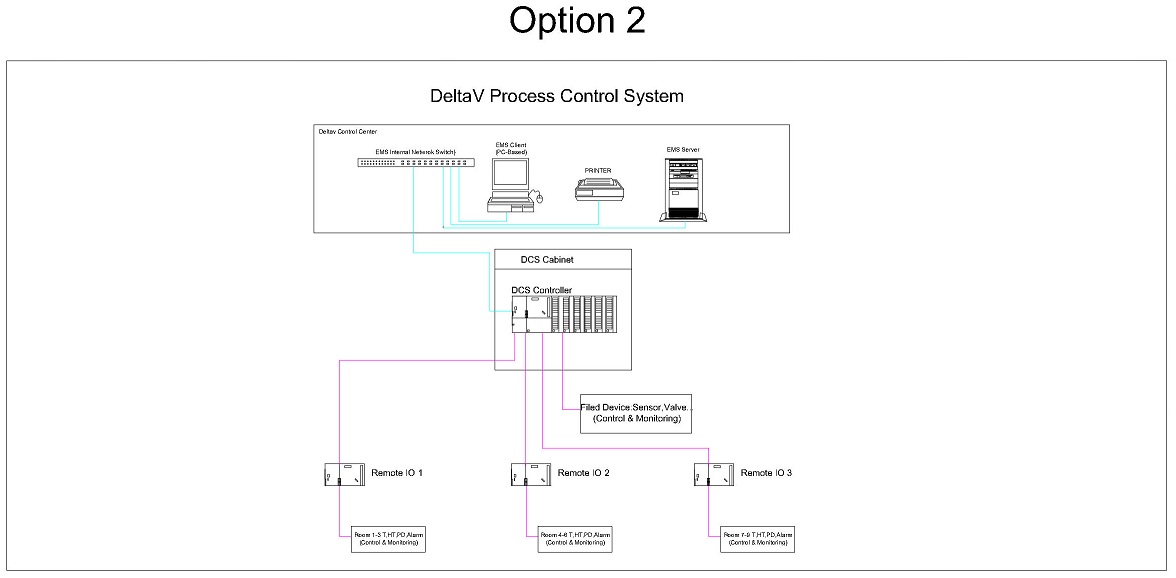

方案2,EMS数据以及工艺控制信号全部再DeltaV系统中。

优点:数据集中,管理集中。

缺点:造价不一定能下降,因为DCS的controler为了保持整体稳定,需要配置成冗余的,DCS的所有配件的价格都较高,另外PCS系统和EMS系统放在一起,在每个系统维护或者升级的时候,都会互相影响进度。每次增加不同系统的功能时,都需要评估是否对另一个系统的是否影响。

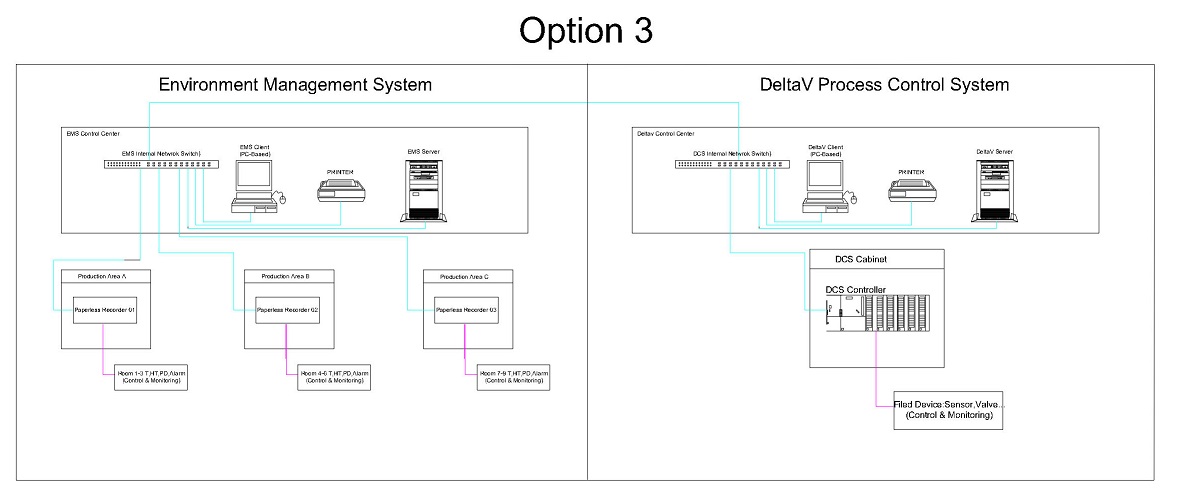

方案3,EMS系统的用无纸记录仪来记录数据,并将多个无纸记录仪的数据统一上传至EMS服务器中保存及生成报告。 可以将EMS数据通过网络的形式传输给DeltaV服务器中,也可以独立保存。

优点:分布容易,数据能在各个无纸记录仪中可以保存1个月以上,当产生局部的网络或者服务器故障时,数据可以得到保存,无纸记录仪都具有相应的验证白皮书,在GMAP5中也属于配置型分类,验证工作难度低而且少。

缺点:造价上比DDC/PLC方案稍贵一些。

PDF清晰版下载

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

![[收藏]细胞治疗版GMP新规解读](https://nathan81.life/zb_users/upload/2022/11/202211111668133732513128.jpg)

![[收藏]看明白PID控制原理](https://nathan81.life/thumb/thumb-48-187-115-0-201807091531112912737389.gif)

![[收藏]家庭室内楼梯设计时要注意的事项](https://nathan81.life/thumb/thumb-38-187-115-0-201705181495072521602052.jpg)